Ekstrüzyon için gerekli üç temel kavramı açıklayalım,

• Alüminyum hammadde

• Ekstrüzyon presi

• Kalıp

Teknolojide dairesel kesitli alüminyum alaşımlı hammaddeler kullanılır. Bunlar biyet olarak adlandırılır ve yolculuk sonunda tam istediğimiz formda ürünler olarak insanlara sunulur. Biyetin kalıptan akışını sağlamak ve profil haline getirmek için gerekli olan hidrolik basıncı ekstrüzyon presi ile sağlıyoruz. Kalıp sıcak iş takım çeliğinden üretilen ve profilin ekstrüzyon sonrası şeklini alması için kullanılan bir araçtır.

Ekstrüzyon prosesi çok basit bir anlatımla diş macununun bir tüpten sıkılması gibidir. Tüpün ağzında bir boşluk vardır ve tüpe el yordamıyla uyguladığımız baskı ile boşluğun şeklinde akış olur.

Biraz detaya inelim. Prosesin karmaşıklığını ve bağımlı olduğu koşulları göreceksiniz.

Stoktan alınan biyet proses başlangıcıdır. Çıkan ürünün kalitesi biyetin kalitesini yansıtır. Bu biyetin daha henüz sıvı metal iken pota metalurjisinde alaşımlanmasının, sonrasında döküm parametrelerinin optimizasyonunun ve döküm sonrası yapılan homojenizasyon ısıl işleminin ne kadar önemli olduğunu gösterir.

Biyeti pres hattına verip ana baskıyı uygulayacak zımba (ıstampa) yardımıyla kovana sokmadan önce ekstrüzyon için hazırlamamız gerekir. Bunu biyeti tavlayarak yaparız. Bu adım biyetin sıcaklık etkisiyle yumuşaması sebebiyle gerekli olan ekstrüzyon basıncını azaltır, ayrıca çıkacak olan profilin ileriki aşamalarda mekanik özellikleri bakımından iyileştirilmesi adına ilk adım olan çözeltiye alma ısıl işleminin foksiyonunu da yerine getirir. Isıl stabiliteyi sağlamak için pres kovanı ve kalıpta yüksek sıcaklıklara çıkartılır. Bahsi geçen sıcaklıklar kullanacağımız biyetin alaşımına ve ekstrüzyon şartlarına göre değişir.

Gerekli sıcaklıklara ulaşıldığında artık tav fırınından çıkan biyet istenen boyda sıcak kesilir ve zımba vasıtasıyla baskıyı göreceği kovan içerisine yerleştirilir. Kovan içerisindeki sürtünmenin baskı şartlarıyla artmasıyla biyet dış yüzeyinin kalıp ve kovan arası oluşturduğu metal ölü bölgesi üzerinden biyetin iç tarafında kalan malzeme kalıp boşluğundan kalıp kesitini oluşturacak şekilde akar. Ölü bölgede biriken biyet artık metalurjik olarak bir oksit tabakası içerir ve bu tabaka baskı sonrası araiş olarak kalıptan kesilerek ayrılır. Kalıptan çıkan profil gene soğuma hassasiyetine ve gerekliliğine göre gaz yada sıvı ortamında hızlı soğutulur. Bu çözeltiye alma sonrası mekanik özellikleri iyileştirme adına uygulanan ikinci adımdır.

Soğuma sonrası konveyor boyunca uzun olan profil önce soğuk germe işlemine tabi tutulur ve sonra istenen boyda kesilir. Germe işleminin amacı profil içerisinde kalmış kalıntı gerilimler varsa onları almak ve boyutsal olarak doğrusallığı sağlamaktır.

Biyetin ekstrüzyon presindeki yolculuğu bu şekilde sona erer.

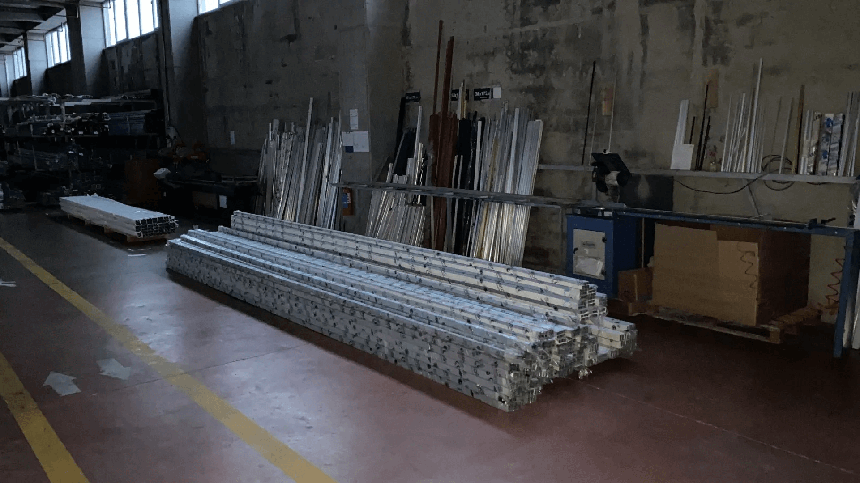

Alüminyum Profil Ekstrüzyon Tesisi, Dizayn ve Kurulumu

STR Grup Alüminyum Profil Ekstrüzyon tesis dizaynı ve kurulumunun haricinde alüminyum sektöründe üretimde kullanılan tesislerin kurulumlarında da hem danışmanlık hem de tesislerin satışı konusunda faaliyet göstermektedir, bu konular aşağıdaki gibidir:

1) Ekstrüzyon Presleri ve Hatları; firmamız Türkiye ve çevre ülkelerde şu ana kadar 40 profil hattı kurmuş bulunmaktayız. Bu üretim hatları belli güç aralıklarındadır. 600 ton’dan başlayarak 4000 ton’luk preslere kadar olan hatların kurumunda siz değerli müşterilerimize yardımcı olmaktayız.

2) Alüminum Biyet Dökümhane Sistemleri ve fırınları; firmamız Türkiye’de 2 adet komple dökümhane kurmuş bulunmaktayız. Dökümhanelerimiz tamamen otomatiktir. Hot Top sistemi ile döküm yapılmaktadır. İstenilen her çap’ta Hot Top sistemi üretilmektedir.

3) Alüminyum Kompozit Panel Üretim Hatları ve Levha Boya Hatları; STR Grup olarak geçen sene içerisinde bünyemize kattığımız Alüminyum Levha Temizleme, Boyama ve bu hatların devamında da Alüminyum Kompozit Panel üretim hatlarını üretmektedir. Kurulduğu yıldan günümüze kadar 50’den fazla hat üretmiş olan firmamız, Türkiye ve çevre ülkelerde 20’den fazla farklı hattını bulundurmaktadır.

Doğru tasarım ile ekstrüzyon azalmaları için gereken kuvvet, malzeme girişi dünyanın her bölgesinde aynı hızda olur ve toprak kaynaklı ekstrüzyon suçları hariç tutulur. Tasarım, enerji, işçilik ve ham donanım tasarrufu için kritik öneme sahiptir.

Ekstrüzyon teknolojisindeki toprak ürününün maliyeti, diğer esans veya polimer ürün tarzlarında kullanılan toprak ürün maliyetlerinden nispeten daha fazladır.

Biyeti presleme hattına ana basıncı uygulayacak bir zımba (pul) yardımıyla manşona yerleştirmeden önce ekstrüzyona hazırlamamız gerekmektedir. Bunu kütüğü tavlayarak yapıyoruz. Bu adım, sıcaklığın etkisiyle kütüğün yumuşaması nedeniyle ihtiyaç duyulan ekstrüzyon basıncını azaltır ve sonraki aşamalarda oluşturulacak profili iyileştirmek için ilk adım olan sonuçtaki ısıl işlemin işlevini yerine getirir. mekanik parseller. Termal stabiliteyi sağlamak için pres manşonunda ve toprakta yüksek sıcaklıklara getirilir. Bahsedilen sıcaklıklar kullanacağımız kütüğün kaynaşmasına ve ekstrüzyon koşullarına göre değişmektedir.

Tavlama fırınından çıkan kütük istenilen sıcaklığa ulaşıldığında istenilen boyda sıcak olarak kesilir ve zımba ile basıncı göreceği kovana yerleştirilir. Basınç koşullarıyla birlikte namlu içindeki ayrışma arttıkça, kütüğün içinde kalan malzeme, toprak ile namlu arasındaki kütüğün dış yüzünün oluşturduğu esans ölü bölgesi üzerinden toprak depresyonundan toprak bölümünü oluşturmak üzere akar. Ölü bölgede biriken kütük artık metalurjik olarak bir oksit alt-kast içerir ve bu alt-kast yayımlandıktan sonra ara madde olarak topraktan kesilir. Topraktan çıkan profil, soğutma algısına ve gerekliliğine göre gaz veya sıvı zeminde hızla soğutulur. Sonuç alındıktan sonra mekanik parselleri iyileştirmek için uygulanan alternatif adımdır.

Grup Şirketlerimiz